Нестабильное качество материала, технологические ограничения и жесткие требования заказчиков к итоговому продукту – вот основные вызовы, связанные с печатью на картоне, с которыми чаще всего сталкиваются типографии. Особенно остро эта проблема проявляется в условиях, когда выбирать субстрат практически не приходится – работают с тем что есть. Но даже на картоне с неидеальными характеристиками можно добиться хорошего результата, говорят специалисты, если понимать происхождение распространенных дефектов и знать проверенные методы их устранения.

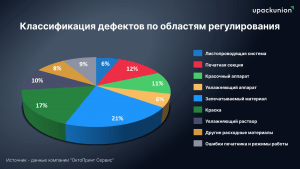

Вместе с главным технологом компании «ОктоПринт Сервис», спикером «Школы современного полиграфиста» Любовью Баюшкиной разберем, какие дефекты печати и постпечати встречаются, как их минимизировать «здесь и сейчас», какие методики тестирования качества картона применять в типографии. Эти и другие знания помогут снизить процент брака, сэкономить время на переналадках и сохранить репутацию типографии даже при работе со сложными материалами.

Типичные дефекты

Эксперты выделяют несколько основных проблем, возникающих в процессе офсетной печати на картоне:

- Крапчатость («облачность») – неравномерное нанесение краски из-за неоднородного мелованного слоя

- Расслоение картона – следствие слабой внутренней проклейки

- Непропечатка на крафт-картоне – из-за отсутствия мелованного слоя краска впитывается неравномерно

- Пыление и ворсистость – низкая поверхностная проклейка приводит к налипанию бумажной пыли на офсетное полотно

- «Марашки» – мелкие дефекты печати из-за липкости краски или загрязнения резины

Как исправить дефекты прямо на производстве?

Если картон имеет слабую поверхностную проклейку, печатник вынужден часто останавливать машину для очистки резины. Для борьбы с пылением и ворсистостью Любовь Баюшкина предлагает использовать антипиллинговую добавку – ей корректируют увлажняющий раствор. А перед печатью лучше нанести грунтовку прозрачными белилами.

«Другая проблема — неравномерное мелование и, как следствие, неравномерное впитывание краски (выглядит как более насыщенные пятна по всем краскам фона). Печатники такой дефект называют «облачностью». В случае его возникновения на печати офсетными триадными красками это особенно заметно на фиолетовых оттенках. Из своей практики могу порекомендовать поменять последовательность красконаложения: после чёрной первой поставить пурпурную краску, а затем синюю, что минимизирует дефект. Но тут необходимо учитывать, что оттенки изображения могут измениться», – уточняет главный технолог «ОктоПринт Сервис».

Как вариант, если красочность печатной машины позволяет, можно на первой красочной секции нанести матовый лак, который выровняет красочный слой и снизит дефект «крапчатости». Также можно поменять офсетную резину — поставить другую, с более мягким верхним печатным слоем, снизить давление в печатной паре.

При расслоении картона из-за некачественной внутренней проклейки необходимо, в первую очередь, акклиматизировать материал, а потом уже очистить офсетное полотно восстановителем для резиновых поверхностей или установить новое более шероховатое офсетное полотно с повышенным коэффицентом Rz и Ra*. Далее следует снизить давление в печатной паре и липкость краски с помощью вспомогательных добавок, а также увеличить температуру красочных валиков и дуктора до 26-27 °C (чем выше температура, тем ниже липкость краски). Помогает и корректировка увлажняющего раствора: лучше убрать спирт до 8–10%, так как он является сильным растворителем и делает краску более «короткой», а также снизить заданную температуру увлажняющего раствора до 8–10 °C.

*Rz – высота неровностей профиля по десяти точкам;Ra – среднее арифметическое отклонение профиля

Входной контроль картона: на что обращать внимание

Для минимизации рисков, касающихся качества картона, на «входе» материала в типографию специалисты должны проверять в обязательном порядке его проклейку (поверхностную и в массе) – она влияет на прочность и водостойкость. По долевой стороне листа на картон приклеивается бытовой скотч, далее конец скотч-ленты крепко захватывают одной рукой за складку, а другой прижимают тестируемый образец к гладкой плоской твёрдой поверхности. Ленту оттягивают назад под углом, меньшим 180 градусов. После чего оценивают, как отошла лента – с повреждением или без. Из-за некачественной проклейки картон хорошо расслаивается в долевом направлении, в поперечном сохраняет свою прочность.

Следующий обязательный пункт, который важно проверить – плотность и жесткость. Это определит устойчивость к деформации. Кроме того, наличие мелованного слоя – оно может быть критично для равномерного нанесения краски. «Если правильно настроить оборудование и использовать вспомогательные материалы, то можно легко добиться качественной печати даже при работе с неидеальным картоном. Главное – понимать природу дефектов и оперативно применять корректирующие меры», – подчеркнула Баюшкина.

Как отмечает эксперт, «из любой ситуации есть выход – важно лишь правильно диагностировать проблему и подобрать оптимальное решение». В условиях, когда рынок диктует жесткие требования, а материалы не всегда соответствуют ожиданиям, именно такой подход становится конкурентным преимуществом типографии.

Использование таких способов корректировки не только снизит процент брака и сократит затраты на переналадки, но и укрепит репутацию компании как надежного производителя, способного выполнить заказ любой сложности.